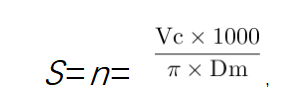

ਬਲੇਡ ਬਾਕਸ 'ਤੇ ਜਾਣਕਾਰੀ ਦਾ ਇੱਕ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਹਿੱਸਾ ਕਟਿੰਗ ਪੈਰਾਮੀਟਰ ਹੈ, ਜਿਸ ਨੂੰ ਤਿੰਨ ਕੱਟਣ ਵਾਲੇ ਤੱਤ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਜੋ ਕਿVc=***ਮ/ਮਿੰਟ,fn=***mm/r,ap=** ਬਾਕਸ 'ਤੇ ਮਿਲੀਮੀਟਰ।ਇਹ ਡੇਟਾ ਪ੍ਰਯੋਗਸ਼ਾਲਾ ਦੁਆਰਾ ਪ੍ਰਾਪਤ ਕੀਤੇ ਸਿਧਾਂਤਕ ਡੇਟਾ ਹਨ, ਜੋ ਸਾਨੂੰ ਇੱਕ ਸੰਦਰਭ ਮੁੱਲ ਪ੍ਰਦਾਨ ਕਰ ਸਕਦੇ ਹਨ।ਹਾਲਾਂਕਿ, ਅਸਲ ਪ੍ਰੋਗਰਾਮਿੰਗ ਅਤੇ ਪ੍ਰੋਸੈਸਿੰਗ ਲਈ ਆਮ ਤੌਰ 'ਤੇ ਗਤੀ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈS=**, ਫੀਡf=**, ਅਤੇ ਕੱਟਣ ਦੀ ਮਾਤਰਾ, ਤਾਂ ਬਕਸੇ ਦੇ ਡੇਟਾ ਨੂੰ ਸਾਨੂੰ ਲੋੜੀਂਦੇ ਡੇਟਾ ਵਿੱਚ ਕਿਵੇਂ ਬਦਲਿਆ ਜਾਵੇ?

ਸਪਿੰਡਲ ਗਤੀ

ਇਹ ਸਪਿੰਡਲ ਸਪੀਡ ਹੈ ਜੋ ਸਾਨੂੰ ਪ੍ਰੋਗਰਾਮਿੰਗ ਕਰਨ ਵੇਲੇ ਆਮ ਤੌਰ 'ਤੇ ਵਿਚਾਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਜੋ ਚੱਕ ਅਤੇ ਵਰਕਪੀਸ ਦੀ ਰੋਟੇਸ਼ਨਲ ਸਪੀਡ ਪ੍ਰਤੀ ਮਿੰਟ (rpm) ਨੂੰ ਦਰਸਾਉਂਦੀ ਹੈ।Dmਕੱਟਣ ਤੋਂ ਬਾਅਦ ਵਰਕਪੀਸ ਦਾ ਵਿਆਸ ਹੈ, ਅਤੇVcਬਾਕਸ 'ਤੇ ਕੱਟਣ ਦੀ ਗਤੀ ਸੀਮਾ ਦਾ ਹਵਾਲਾ ਦਿੰਦਾ ਹੈ.ਇਸ ਫਾਰਮੂਲੇ ਅਤੇ ਨਿਰਮਾਤਾ ਦੀ ਗਾਈਡ ਲਾਈਨ ਸਪੀਡ ਨਾਲ, ਅਸੀਂ ਸਿਧਾਂਤਕ ਗਤੀ ਦੀ ਗਣਨਾ ਕਰ ਸਕਦੇ ਹਾਂ।

ਮਸ਼ੀਨ ਟੂਲ ਦੀ ਗਤੀ ਜਿੰਨੀ ਉੱਚੀ ਹੋਵੇਗੀ, ਕੱਟਣ ਦੀ ਸਮਰੱਥਾ ਓਨੀ ਹੀ ਉੱਚੀ ਹੈ, ਅਤੇ ਕੁਸ਼ਲਤਾ ਲਾਭ ਹੈ।ਇਸ ਲਈ, ਕੰਮ ਕਰਨ ਦੀਆਂ ਸਥਿਤੀਆਂ ਅਤੇ ਲਾਈਨ ਦੀ ਗਤੀ 'ਤੇ ਪੂਰੀ ਤਰ੍ਹਾਂ ਵਿਚਾਰ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈ, ਅਤੇ ਕੱਟਣ ਲਈ ਜਿੰਨਾ ਸੰਭਵ ਹੋ ਸਕੇ ਸਪੀਡ ਨੂੰ ਵਧਾਓ.

ਇਸ ਤੋਂ ਇਲਾਵਾ, ਗਤੀ ਦੀ ਚੋਣ ਵੱਖ-ਵੱਖ ਸਮੱਗਰੀਆਂ ਦੇ ਕੱਟਣ ਵਾਲੇ ਸਾਧਨਾਂ ਦੇ ਅਨੁਸਾਰ ਨਿਰਧਾਰਤ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ.ਉਦਾਹਰਨ ਲਈ, ਜਦੋਂ ਹਾਈ-ਸਪੀਡ ਸਟੀਲ ਨਾਲ ਸਟੀਲ ਦੇ ਪੁਰਜ਼ਿਆਂ ਦੀ ਪ੍ਰੋਸੈਸਿੰਗ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਸਪੀਡ ਘੱਟ ਹੋਣ 'ਤੇ ਖੁਰਦਰਾਪਨ ਬਿਹਤਰ ਹੁੰਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਸੀਮਿੰਟਡ ਕਾਰਬਾਈਡ ਟੂਲਸ ਲਈ ਸਪੀਡ ਜ਼ਿਆਦਾ ਹੋਣ 'ਤੇ ਮੋਟਾਪਣ ਬਿਹਤਰ ਹੁੰਦਾ ਹੈ।ਇਸ ਤੋਂ ਇਲਾਵਾ, ਪਤਲੇ ਸ਼ਾਫਟਾਂ ਜਾਂ ਪਤਲੀਆਂ-ਦੀਵਾਰਾਂ ਵਾਲੇ ਹਿੱਸਿਆਂ ਦੀ ਪ੍ਰਕਿਰਿਆ ਕਰਦੇ ਸਮੇਂ, ਹਿੱਸੇ ਦੇ ਗੂੰਜ ਵਾਲੇ ਖੇਤਰ ਤੋਂ ਬਚਣ ਲਈ ਗਤੀ ਨੂੰ ਅਨੁਕੂਲ ਕਰਨ ਵੱਲ ਧਿਆਨ ਦਿੱਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਤਾਂ ਜੋ ਵਾਈਬ੍ਰੇਸ਼ਨ ਲਾਈਨਾਂ ਨੂੰ ਸਤਹ ਦੇ ਖੁਰਦਰੇਪਣ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਨ ਤੋਂ ਰੋਕਿਆ ਜਾ ਸਕੇ।

ਕੱਟਣ ਦੀ ਗਤੀ Vc

Vcਕੱਟਣ ਦੀ ਗਤੀ ਹੈ, ਜਿਸ ਨੂੰ ਵਿਆਸ, π ਅਤੇ ਸਪਿੰਡਲ ਸਪੀਡ ਦੇ ਉਤਪਾਦ ਵਜੋਂ ਪਰਿਭਾਸ਼ਿਤ ਕੀਤਾ ਗਿਆ ਹੈ, ਅਤੇ ਸਤਹ ਦੀ ਗਤੀ ਨੂੰ ਦਰਸਾਉਂਦਾ ਹੈ ਜਿਸ 'ਤੇ ਟੂਲ ਵਰਕਪੀਸ ਦੇ ਨਾਲ ਚਲਦਾ ਹੈ।ਇਸ ਲਈ, ਇਹ ਫਾਰਮੂਲੇ ਤੋਂ ਦੇਖਿਆ ਜਾ ਸਕਦਾ ਹੈ ਕਿ ਜਦੋਂ ਵਰਕਪੀਸ ਦਾ ਵਿਆਸ ਵੱਖਰਾ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਕੱਟਣ ਦੀ ਗਤੀ ਵੀ ਵੱਖਰੀ ਹੁੰਦੀ ਹੈ.ਵਿਆਸ ਜਿੰਨਾ ਵੱਡਾ ਹੋਵੇਗਾ, ਕੱਟਣ ਦੀ ਗਤੀ ਓਨੀ ਜ਼ਿਆਦਾ ਹੋਵੇਗੀ।

ਆਮ ਤੌਰ 'ਤੇ, ਟੂਲ ਵੀਅਰ 'ਤੇ ਵਿਚਾਰ ਕੀਤੇ ਬਿਨਾਂ, ਕੱਟਣ ਦੀ ਗਤੀ ਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਵਧਾਇਆ ਜਾ ਸਕਦਾ ਹੈ, ਜੋ ਉਤਪਾਦਨ ਦੀ ਕੁਸ਼ਲਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰ ਸਕਦਾ ਹੈ ਅਤੇ ਵਰਕਪੀਸ ਦੀ ਸਤਹ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦਾ ਹੈ।

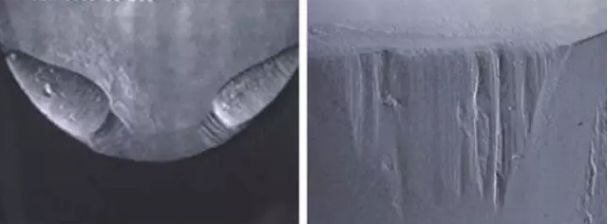

ਪਰ ਕੱਟਣ ਦੀ ਗਤੀ ਟੂਲ ਵੀਅਰ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਨ ਵਾਲਾ ਸਭ ਤੋਂ ਮਹੱਤਵਪੂਰਨ ਕਾਰਕ ਹੈ।ਜੇਕਰ ਕੱਟਣ ਦੀ ਗਤੀ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ, ਤਾਂ ਇਹ ਫਲੈਂਕ ਵੀਅਰ, ਐਕਸਲਰੇਟਿਡ ਕ੍ਰੇਟਰ ਵੀਅਰ, ਘੱਟ ਉਤਪਾਦਨ ਕੁਸ਼ਲਤਾ ਅਤੇ ਇਸ ਤਰ੍ਹਾਂ ਦੇ ਕਾਰਨ ਹਿੱਸਿਆਂ ਦੀ ਸਤਹ ਦੀ ਮਾੜੀ ਗੁਣਵੱਤਾ ਵੱਲ ਲੈ ਜਾਵੇਗਾ।

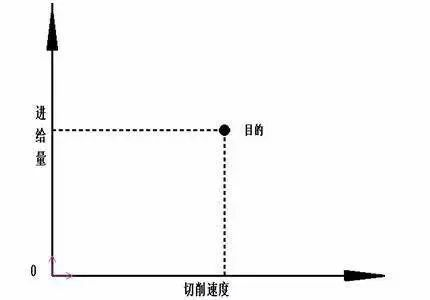

ਇਸ ਲਈ, ਇਹ ਵਿਚਾਰ ਕਰਨ ਤੋਂ ਬਾਅਦ ਕਿ ਕੱਟਣ ਦੀ ਗਤੀ ਵਰਕਪੀਸ ਦੀ ਸਤਹ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਨ ਵਾਲਾ ਸਭ ਤੋਂ ਮਹੱਤਵਪੂਰਨ ਸਿੰਗਲ ਕਾਰਕ ਹੈ, ਅਨੁਕੂਲ ਕੱਟਣ ਦੀ ਗਤੀ ਨੂੰ ਕਿਵੇਂ ਨਿਰਧਾਰਤ ਕਰਨਾ ਹੈ ਆਮ ਤੌਰ 'ਤੇ ਹੇਠਾਂ ਦਿੱਤੀ ਤਸਵੀਰ ਦੁਆਰਾ ਵਰਣਨ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

ਫੀਡ ਦੀ ਗਤੀfn

fnਫੀਡ ਦਰ ਹੈ, ਜੋ ਘੁੰਮਣ ਵਾਲੀ ਵਰਕਪੀਸ ਦੇ ਮੁਕਾਬਲੇ ਟੂਲ ਦੇ ਪ੍ਰਤੀ ਕ੍ਰਾਂਤੀ ਦੇ ਵਿਸਥਾਪਨ ਨੂੰ ਦਰਸਾਉਂਦੀ ਹੈ।ਫੀਡ ਆਇਰਨ ਫਿਲਿੰਗ ਦੀ ਸ਼ਕਲ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰੇਗੀ, ਜਿਸਦੇ ਨਤੀਜੇ ਵਜੋਂ ਚਿੱਪ ਟੁੱਟਣ, ਉਲਝਣ, ਆਦਿ ਹੋ ਸਕਦੀ ਹੈ।

ਟੂਲ ਲਾਈਫ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਨ ਦੇ ਮਾਮਲੇ ਵਿੱਚ, ਜੇਕਰ ਫੀਡ ਦੀ ਦਰ ਬਹੁਤ ਛੋਟੀ ਹੈ, ਤਾਂ ਫਲੈਂਕ ਵੀਅਰ ਦੀ ਟੂਲ ਲਾਈਫ ਬਹੁਤ ਘੱਟ ਜਾਵੇਗੀ।ਫੀਡ ਦੀ ਦਰ ਬਹੁਤ ਵੱਡੀ ਹੈ, ਕੱਟਣ ਦਾ ਤਾਪਮਾਨ ਵਧਦਾ ਹੈ, ਅਤੇ ਫਲੈਂਕ ਵੀਅਰ ਵੀ ਵਧਦਾ ਹੈ, ਪਰ ਟੂਲ ਲਾਈਫ 'ਤੇ ਪ੍ਰਭਾਵ ਕੱਟਣ ਦੀ ਗਤੀ ਨਾਲੋਂ ਘੱਟ ਹੁੰਦਾ ਹੈ।

ਕੱਟ ਦੀ ਡੂੰਘਾਈap

apਕੱਟ ਦੀ ਡੂੰਘਾਈ ਹੈ, ਜਿਸ ਨੂੰ ਅਸੀਂ ਅਕਸਰ ਕਹਿੰਦੇ ਹਾਂ, ਕੱਟਣ ਦੀ ਮਾਤਰਾ, ਜੋ ਕਿ ਅਣਪ੍ਰੋਸੈਸਡ ਸਤਹ ਅਤੇ ਪ੍ਰੋਸੈਸਡ ਸਤਹ ਦੇ ਵਿੱਚ ਅੰਤਰ ਨੂੰ ਦਰਸਾਉਂਦੀ ਹੈ।

ਜੇ ਕੱਟਣ ਦੀ ਡੂੰਘਾਈ ਬਹੁਤ ਛੋਟੀ ਹੈ, ਤਾਂ ਇਹ ਖੁਰਚਾਂ ਦਾ ਕਾਰਨ ਬਣੇਗੀ, ਵਰਕਪੀਸ ਦੀ ਸਤਹ ਦੀ ਕਠੋਰ ਪਰਤ ਨੂੰ ਕੱਟ ਦੇਵੇਗੀ, ਅਤੇ ਟੂਲ ਦੀ ਉਮਰ ਨੂੰ ਛੋਟਾ ਕਰੇਗੀ।ਜਦੋਂ ਵਰਕਪੀਸ ਦੀ ਸਤ੍ਹਾ ਦੀ ਇੱਕ ਕਠੋਰ ਪਰਤ ਹੁੰਦੀ ਹੈ (ਅਰਥਾਤ, ਸਤਹ 'ਤੇ ਕਾਲੀ ਚਮੜੀ), ਤਾਂ ਕੱਟਣ ਦੀ ਡੂੰਘਾਈ ਨੂੰ ਮਸ਼ੀਨ ਟੂਲ ਦੀ ਸ਼ਕਤੀ ਦੀ ਮਨਜ਼ੂਰਸ਼ੁਦਾ ਸੀਮਾ ਦੇ ਅੰਦਰ ਜਿੰਨਾ ਸੰਭਵ ਹੋ ਸਕੇ ਚੁਣਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਤਾਂ ਜੋ ਇਸ ਦੇ ਸਿਰੇ ਤੋਂ ਬਚਿਆ ਜਾ ਸਕੇ। ਟੂਲ ਸਿਰਫ ਵਰਕਪੀਸ ਦੀ ਸਤਹ ਦੀ ਕਠੋਰ ਪਰਤ ਨੂੰ ਕੱਟਦਾ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਅਸਧਾਰਨ ਪਹਿਨਣ ਜਾਂ ਟੂਲ ਦੀ ਸਿਰੇ ਨੂੰ ਵੀ ਨੁਕਸਾਨ ਪਹੁੰਚਦਾ ਹੈ।

ਇਸ ਤੋਂ ਇਲਾਵਾ, ਬਲੇਡ ਬਾਕਸ 'ਤੇ YBG205 ਟੂਲ ਗ੍ਰੇਡ ਨੂੰ ਦਰਸਾਉਂਦਾ ਹੈ।ਹਰੇਕ ਕੰਪਨੀ ਦੇ ਟੂਲ ਗ੍ਰੇਡਾਂ ਦੇ ਅਨੁਸਾਰੀ ਵਰਕਪੀਸ ਸਮੱਗਰੀ ਵੱਖਰੀ ਹੁੰਦੀ ਹੈ.ਇਸ ਲਈ, ਜੇਕਰ ਤੁਸੀਂ ਆਪਣੀ ਵਰਕਪੀਸ ਸਮੱਗਰੀ ਲਈ ਢੁਕਵੇਂ ਟੂਲ ਗ੍ਰੇਡ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਨਾ ਚਾਹੁੰਦੇ ਹੋ, ਤਾਂ ਤੁਹਾਨੂੰ ਸੰਬੰਧਿਤ ਕੰਪਨੀ ਦੇ ਨਮੂਨੇ ਦੇ ਬਰੋਸ਼ਰ ਨਾਲ ਸਲਾਹ-ਮਸ਼ਵਰਾ ਕਰਨ ਦੀ ਲੋੜ ਹੈ, ਅਤੇ ਮੈਂ ਇਸਨੂੰ ਇੱਥੇ ਵਿਸਥਾਰ ਵਿੱਚ ਪੇਸ਼ ਨਹੀਂ ਕਰਾਂਗਾ।

ਪੋਸਟ ਟਾਈਮ: ਮਾਰਚ-08-2023